İskenderun Demir Ve Çelik (İSDEMİR) Tesisleinde Oluşan Çamurdaki Çinkonun Ayrıştırma Çalışması

Entegre Demir Çelik tesislerinde nihai üretim sürecinde değişik noktalardan çıkan curuf

Entegre Demir Çelik tesislerinde nihai üretim sürecinde değişik noktalardan çıkan curuf

Entegre Demir Çelik tesislerinde nihai üretim sürecinde değişik noktalardan çıkan curuf, baca tozu ve tufal için geliştirilmiş geri kazanım yöntemleri bulunmaktadır. Türkiye demir ve çelik sanayisi için önemli bir problem oluşturan Yüksek Fırın ve Çelikhaneden gelen demir içerikli çamurlar üzerinde çalışmaların başlatılmasına, başlayanların da geliştirilmesine ihtiyaç duyulmaktadır. AB’nin sıkı çevre yasaları da yakın gelecekte bu alanda demir ve çelik sanayini zora sokacak görünmektedir[8].

İSDEMİR genelinde, Çelikhane konvertörlerinde galvanizli hurda kullanımına bağlı olarak çelikhane gaz temizlemeden gelen çamurlu sularda çinko miktarının aşırı yükselmiş olması (ort.1,55) ve bazen 3–4 gibi değerlere çıkabilmesi sinter harmanına giren çinkonun artmasına neden olmaktadır. Bu yüksek çinkolu çamurun sistemde değerlendirilemeyişi; hem çevre kirliliğine yol açmakta, hem de çamurun çöktürülüp kurutulmasıyla elde edilen 50–55 Fe tenörlü cevherin değerlendirilememesine neden olmaktadır. Halen, çamurun kurutulmasıyla elde edilen şlam, yüksek Zn

içeriği sebebiyle sinter harmanına ilave edilmemekte, harman sahasında ayrı bir bölüme istif edilmektedir. Son yıllarda değerinin yaklaşık dörtte biri fiyatla Çimento fabrikasına satılmaya başlandı ise de, tenörlü cevher olarak kabul edeceğimiz ve günde 150–200 tonluk bir miktarda ürettiğimiz bu malzemeyi kullanamıyor oluşumuz hem maddi olarak, hem de stoklamada problem teşkil etmektedir. İşletmede; kapasite artırma çalışmaları tamamlandığında, oluşan çamur miktarıda iki kat artacak ve düzenli satılamazsa stoklama sorunu başlayacaktır.

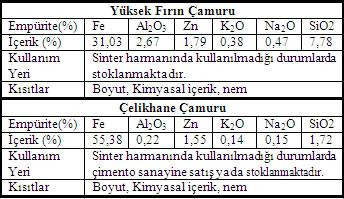

Çamurun içeriği, kullanım yeri ve kısıtları hakkında genel bilgiler Tablo1’de özetlenmiştir.

Tablo:1 Çamurun İçerikleri, Kullanım yeri ve Kısıtları

Kaynak:İsdemir Laboratuarı Analizi (Empürite).

Yüksek Fırın Çamuru

Empürite() Fe Al2O3 Zn K2O Na2O SiO2

İçerik () 31,03 2,67 1,79 0,38 0,47 7,78

Kullanım Yeri Sinter harmanında kullanılmadığı durumlarda stoklanmaktadır.

Kısıtlar Boyut, Kimyasal içerik, nem

Çelikhane Çamuru

Empürite() Fe Al2O3 Zn K2O Na2O SiO2

İçerik () 55,38 0,22 1,55 0,14 0,15 1,72

Kullanım Yeri Sinter harmanında kullanılmadığı durumlarda çimento sanayine satış yada stoklanmaktadır.

Kısıtlar Boyut, Kimyasal içerik, nem

2.ÇİNKO’NUN YÜKSEK FIRIN PROSESİNE ETKİSİ

Çelikhane ve Yüksek Fırın çamurları, demir içeriklerinden dolayı bir değer taşımalarına rağmen, yüksek çinko içerikleri nedeniyle Yüksek Fırın Prosesini etkilemekte ve çok ince taneli olmalarından dolayı geri kazanımları kolay değildir. Bunların doğrudan sinter ya da yüksek fırınlarda kullanımları mümkün olmamaktadır[1]. Şarj malzemesi içerisindeki çinko sıvı ham demir ve curufa geçmez. Çinko bileşikleri Yüksek Fırının alt kısımlarında indirgenerek gaz ile birlikte küçük çinko veya çinko oksit parçaları halinde uçar. Yüksek Fırın içinde gaz halinde uçuşan çinko parçacıkları, fırının üst cidarlarında kalın çinko oksit tabakaları oluştururlar.

Zn + CO2 → Zn O + CO

ZnO, fırının üst cidarlarında tabakalaşma yapacağı gibi, Y.fırın refrakteri içindeki alümina ile reaksiyona girerek tuğlaların parçalanmasına, skafold (fırın duvarlarına yapışarak katılaşan iskeletimsi yapılar) oluşumuna neden olmakta, buna bağlı olarak malzemenin inişini engelleyip askılanmaya yol açmakta, Yüksek fırında hacim daralmasına ve sonuç olarak hem üretim kaybına hem de yakıt oranlarının artmasına yol açmaktadır.

Çinkonun mevcudiyeti yüksek fırın içerisinde fayalit ve gersinit oluşmasına yardımcı olur. Fayalit (2FeO.SiO2,) gersenit (FeO, Al2O3) yüksek fırında indirgenmesi zor ve üretim kayıpları meydana getiren bileşiklerdir. FeO buharda, tuğlalarda çatlaklar meydana getiren katalizör görevi yapar. Karbon yardımıyla tuğlalarda açılan çatlaklara alkaliler ve ZnO’ler dolarak tuğlaların yumuşama sıcaklıklarını düşürür ve daha sonra tuğlalarda hacim genişlemesi ( 20–40) olur ve tuğlalar parçalanır. Şarj malzeme içindeki Zn ortamdaki alkaliler ile müşterek hareket ederek tuğlalar üzerindeki zararlı etkilerini artırırlar[2]

Geri kazanımı sağlanamayan Zn içerikli atıkların depolanma maliyetleri ise gün geçtikçe artmakta, fabrika sınırları içinde depolama (landfill) maliyetleri ton atık başına 7–10 ABD$’ı bulmakta, yeterli alana sahip olmayan tesislerde ise bu maliyetler 20 ABD $’a kadar yükselmekte tehlikeli atıklar için ise bu maliyet 100–150 ABD $’a kadar çıkmaktadır[1].

Yüksek fırın işletmesindeki bu olumsuz etkisinden dolayı şarj malzemelerin içerisinde fırına giren çinkonun miktarı 0,180 kg/TSM ‘nin altında tutulmalıdır. Şarj malzemeleri ile fırına giren Zn’nun yaklaşık 70 ‘i sinter ile girmektedir. Bu nedenle sinterdeki Zn kontrolü büyük önem taşımaktadır[3].

Bu nedenle en ekonomik çinkonun ayrıştırılması yöntemleri üzerinde araştırma ve geliştirme çalışmaları yoğunlaşmış ve ticari anlamda kendini kanıtlamış pek çok proses ortaya konmuştur.

3. ÇİNKONUN AYRIŞTIRILMASI YÖNTEMLERİ:

Entegre Demir Çelik tesislerinde nihai üretim sürecinde değişik noktalardan oluşan geri kazanılamayarak stoklanmak zorunda kalınan başta yüksek fırın ve çelikhane çamurları olmak üzere diğer tüm toz toplama sistemlerinden çıkan Zn içerikli atıkların kazanımına yönelik çalışmaları başlıca dört grup altında toplayabiliriz:

1. Hidrosiklon

2. Aglomerasyon (Topaklama)

3. Hidrometalurji,

4. Pirometalurji

Bu yöntemlerle işlem gören atıklar sinter fabrikalarına, yüksek fırınlara, çelikhane konvertörlerine ve ark ocaklarına şarj edilerek geri kazanılmaktadır[8].

3.1. Hidrosiklon Ayırma Yöntemi:

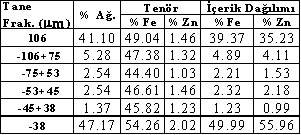

Hidrosiklon ile ayırma yöntemi günümüzde özelikle çinko içeriği yüksek olan çamurlara uygulanmaktadır. Düşük çinko yüzdesine sahip iri taneler hidrosiklonun altında toplanmakta, yüksek çinkolu çok ince taneler ise siklonun üstünden ayrışmaktadır (Tablo 2). Elde edilen ürün sinter fabrikalarında ya da briket hammaddesi olarak kullanılmaktadır. Bu yöntem Japonya’da Kawasaki Steel’de ve İngiltere’de Corus’un Scunthorpe Works tesislerinde başarıyla uygulanarak 20.000 ton/yıl yüksek fırın çamuru geri kazanılmaktadır. Ancak geride kalan yüksek çinkolu çamur ise sorun olmaya devam etmektedir.

İsdemir’de Yüksek Fırın ve Çelikhane Gaz temizleme ünitelerinden gelen çamur malzemesi üzerinde yapılan hidrosiklon denemelerinde; tane fraksiyonu ile Fe ve Zn tenör ve içerik dağılımına baktığımızda çinkonun 47.17’lik kısmının -38 m altında olduğu, bu tane sınıfında Fe’nin 19.99’u ve Zn’nin 55.96’sının bulunduğu, çok ince boyutta olduğundan dolayı yoğunluğa dayalı yöntemler ile zenginleştirilmesinin zor olduğu görülmektedir. (Tablo 2).

Tablo 2: Çamurdaki Zn ve Fe tenör ve dağılımı.

Kaynak: Çukurova Üniv.Maden.Müh.Lab.

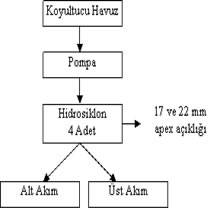

Ayrıca, Fe ile Zn tenörlerinin birbirleri ile paralel şekilde tane fraksiyon dağılımında değiştiği ve birbiri ile kenetli bir şekilde bulunduğu görülmüştür. Yapılan hidrosiklon test çalışmaları neticesinde, çamurdaki çinko miktarı azaltılırken, çinko ile beraber demirin de azaldığı görülmüştür. Hidrosiklon yöntemi ile Çamurdaki çinkonun kazanılmasına çalışılmış fakat istenilen sonuçlar alınamamıştır. Sonuçlar Tablo 2’de gösterilmiştir. Hidrosiklon deneme akım şeması Şekil 1’de gösterilmektedir.

3.2. Aglomerasyon Yöntemi:

Aglomerasyon ise yüksek basınç ve düşük sıcaklıkta briketleme ve peletleme işlemlerini kapsar. Çamur tozu; kömür ve bağlayıcılar ile birlikte orantılı bir şekilde yüksek yoğunluklu karıştırıcıyı besleyen taşıyıcı bantlara aktarılır. Karıştırıcı soğuk briketleme öncesi ham malzemenin tam karışımını sağlayacaktır.

Şekil:1 Hidrosiklon deneme akım şeması

Karıştırıcıdan çıkan ham malzeme karışımı briketlemeye gönderilirken, fazla malzeme ise karıştırıcı ünitesi beslemesi için geri gönderilir. Briketleme ünitesinde karışım preslerde sıkıştırılarak briketler oluşturulur. Briketleme sonrası istenilen boyutun altında olanlar karıştırıcıya geri gönderilir [8].

Bu yöntemle elde edilen ürünlerde yüksek fırın ve konvertöre şarj açısından istenen fiziksel özellikler sağlanabilmekte ancak kimyasal açıdan herhangi bir işlem yapılmadığından yüksek çinko ve alkali sorun olmaya devam etmektedir. Briketleme yöntemi tüm dünyada yoğun olarak kullanılmakta yüksek çinko içerikli toz ve çamurlardan yapılan briketler konvertör ya da ark ocaklarına düşük çinkolu olanlardan yapılan briketler ise yüksek fırınlara beslenmektedir. Ancak kullanıldıkları yerlerde proses veriminin düşmesine özellikle de yüksek fırınlarda daha büyük sorunlara yol açabilmektedirler. En uygun kullanım alanları ise konvertörler ve ark ocaklarıdır[1].

Tablo:3 Hidrosiklon Deneme sonuçları ( Analizler İSDEMİR laboratuarlarında yapıldı.

3.3. Hidrometalurji Yöntemleri:

Endüstriyel çapta çinko üretimi pro veya hidro esaslı iki tür prosesle gerçekleştirilebilir. Hidrometalurji yönteminde, sülfür bileşimli konsantre ya kuvvetli sulu çözücü ortam temin edilmek suretiyle doğrudan çözeltilir veya önce kavurmak suretiyle asidik ortamda kolay çözünür yapıya dönüştürülür ve sonra çözeltilir[4]. Çinko için iki değişik liç yöntemi vardır. Bunlar; sürekli yöntem ve kesikli yöntemdir. Bunlardan en çok iki veya üç kademede uygulanan kesikli yöntemler yaygındır. Bu yöntemlerde -325 mesh seviyesinde öğütülen kalsine, havalı karıştırma yapan Pachuca Tanklarında veya korozyona dayanıklı tanklarda liç edilir. Çözeltiye geçen çinko, her iki hidro yöntemle de elektroliz ile kazanılır. Gerek pirometalurjik yoldan, gerekse hidrometalurjik yoldan çinkonun kazanılabilmesi için, öncelikle bileşimin oksit hale dönüştürülmesi gerekmektedir.

ZnS +O2 → ZnO+SO2

Meydana gelen ZnO bileşiğinden pirometalurjik yöntemle çinko üretilecekse, karbonla redükleme,

2ZnO + C → 2Zn +CO2

İşlemi yapılır. Hidrometalurjik yöntemle çinko üretilecekse, sülfürik asitli sulu ortamda çözeltme işlemi yapılır.

ZnO +H2SO4 → ZnSO4 + H2O

Hidrometalurji yönteminde ise çözücü ile ayırma işlemleri yapılmakta ancak çok başarılı olunamadığından fazla yaygınlaşamamıştır. [1] Yalnız, çinko ile birlikte ekonomik oranda kurşun, bakır, gümüş v.s. gibi elementleride içeren kompleks malzemeler için, hidrometalurjik yöntemler daha çekici hale gelmiştir [6].

Waelz teknolojisi: Çinko geri kazanımını sağlayan liç teknolojisi alternatiflerinden bir tanesi Waelz Teknolojisidir. Bu teknolojide, çinko içerikli malzemeyi ısıtmak için içinden sıcak gaz geçen döner fırın kullanılmaktadır. 1.100 oC’ nin üstünde bir sıcaklıkta metal oksitler indirgenerek çinko ve kursunun atmosfere karışması sağlanır. Çinko oksit ve kursun oksit elde etmek için prosese hava verilerek gaz ortamında metal buharlarının oksitlenmesi sağlanır. Daha sonra, oksit karışımı gaz temizleme sisteminde ayrıştırılmak üzere flu gazlarla birlikte fırından çekilir. Gaz çıkış derecesi 650–750 oC’ dir. İlk aşamada, iri taneli parçacıklar toz odasında çökelir. Bu kısım doğrudan giriş kısmına geri döndürülür. Bir sonraki aşamada sıcak işlem gazları soğutulur. Ürünün ilk kısmı gaz soğutma aşamasında geri kazanılsa da, oksitlerin büyük çoğunluğu gaz çıkışından torba filtreleri içinde filtrelenir. Temiz gazın içerisindeki gaz oranı 10 mg/Nm3’den azdır. Arıtılmış gazlar baca içerisinden tüm sistemdeki saklama koşullarını kontrol etmek amacıyla bir fan aracılığıyla çıkarılır.

Toplanılan katılar çinko geri kazanımı için liç düzeneğine aktarılır.

Seyreltilmiş sülfürik asit liç düzeneğine aktarılarak yoğunlaştırma ve filtreleme işlemlerinden geçirilir. Filtrelenmiş çözelti geleneksel çinko tozu çökelimi yöntemiyle arıtılır. Çinko metali elektro kazanım yoluyla geri kazanılır ve katotlar eritilerek ulusal ve uluslararası satış için külçeler halinde hazırlanır [9].

3.4. Pirometalurjik Yöntemler:

Pirometalurji yöntemi ise indirgeme esasına dayanmaktadır. Piro esaslı üretimde çamur malzemesi kavurma ile oksit yapıya dönüştürülmesi gerekir. Çinko oksit sonra retort veya düşey fırında, kömürle metalik çinkoya redüklenir [6].

Atık toz ve çamurlar harmanlanarak kurutulmakta peletlenerek, briketlenerek ya da doğrudan toz olarak döner fırınlara beslenmektedir. Bu fırınlarda redüklenerek istenmeyen empüriteler yapıdan uzaklaştırılmakta ve sonuçta indirgenmiş ürün elde edilerek sinter, yüksek fırın, konvertör ya da ark ocaklarında sorunsuz kullanılabilmektedir. Pelet yapımı esnasında kireç ya da dolomit kullanılarak kükürt giderimi de yapılabilmektedir. Metalizasyon oranı 90’lara ulaşabilmekte olup 70 metalik demir sağlanabilmektedir [1].

Çinko oksit karbonla aşağıdaki reaksiyona göre redüklenmektedir.

ZnO + C → Zn + CO (1)

(1) nolu reaksiyon sonunda teşekkül eden karbonmonoksit ile de redükleme devam etmektedir.

ZnO + CO → Zn + CO2 (2)

Çinko oksitin (CO) tarafından redüklenmesi 700oC de fark edilecek şekilde olmasına rağmen, istenen reaksiyon hızına ancak 1100 oC de erişilir. Meydana gelen CO2, yüksek sıcaklıklarda ortamdaki fazla karbonla CO oluşturma eğilimi göstermektedir[5].

C + CO2 → 2CO (3)

Düşey retort yönteminde çinko kazanma verimi 96’ya çıkarılabilmiştir. Yatay retort yöntemine göre hem çinko kazanma verimi yüksek, hem de yakıt ve işçilik masrafları daha azdır[6].

Değişik isimler altında metalurjik pek çok teknoloji mevcut olup atıkların sorunsuz geri kazanım için metalurjik yöntemler nihai çözümdür. Ancak gerek yatırım gerekse de işletme maliyetlerinin yüksek oluşundan dolayı yaygınlaşamamaktadır. Demir çelik tesisleri en ekonomik yollarla atıklarını azami ölçüde geri kazanabilmekte olup atık kazanamayacakları noktadaki atıklar için ki bunlar çok yüksek çinko oranlarıdır redükleme yöntemlerini kullanmaktadırlar[1].

İndirgeme işleminin yapıldığı fırınlar şekilsel olarak ikiye ayrılmaktadır. Bunlar döner yatay fırın ve döner dairesel fırındır. İlk geliştirilen ve uzun yıllar kullanılan şekil döner yatay fırın olup, teknolojinin geldiği son aşama ise döner dairesel fırın şeklidir.

Döner Tabanlı Ocak: Döner Tabanlı Ocak (DTO) Besleme sistemi MIDREX tescilli olup, briketleri döner taban üzerine tek sıralı olarak yerleştiren, düzenleyen ve seviyelendiren bir sistemdir. Redüksiyon operasyonunun başarısı büyük oranda bu donanımın etkili çalışmasına bağlıdır. Döner taban üzerinde briketlerin homojen ve sürekli dizilimi FASTMELT teknolojisinin verimliliği için anahtar teknolojidir.

ZincOx Firmasının İzmir Aliağa’da inşa edeceği tesiste 200.000 ton/yıl malzeme besleme durumu için, net dış çapı yaklaşık 31,9 m. ve etkin taban genişliği 3,75 m. olan Döner Tabanlı Ocak (DTO) kullanacaktır. Üretim hızına bağlı olarak bu ocak 26,7 ton/saat hammadde işleyecek kapasitede tasarlanmaktadır. Bu durum 7.500 ton/saat isletme kapasitesine göre 200.000 ton/yıl atık beslemesine eşittir. Nominal isletme kapasitesinde yaklaşık 25,6 ton/saat EAOT ve 1,1 ton/saat tufal hammadde olarak kullanılacaktır.

Briketlerin indirgenmesi ve çinko ayrıştırması işlemleri DTO’ da yapılmaktadır. DTO bir kaç bölümden oluşmaktadır. Bunlar reaksiyon bölümleri, sogutma bölümü ve besleme/boşaltma bölümüdür. Midrex tarafından tasarlanan tesiste proses için gerekli enerji, brülörler ve ikincil yanma vasıtası ile sağlanacaktır. Ocağın tabanındaki dönen besleme/boşaltma bölümü, briket besleme ve indirgenmiş briket çıkışını basarıyla yürütmek amacıyla 2 adet su soğutmalı şaft üzerinde hareket edecektir. Ocak tabanı döndükçe briketler ısınma ile 1290 oC’yi aşan sıcaklıklara kadar ısıtılacak ve metal oksitler metalik faza indirgenecektir. İndirgenme sırasında briketlerden çıkan karbon monoksit, çinko ve bakır, briketlerin hemen üzerinde koruyucu, indirgen bir atmosfer oluşmasını sağlayacaktır. Proses tarafından açığa çıkan karbon monoksit ve kömür buharı ocağın yakıt ihtiyacında kullanılacaktır. Yakıcı alev özellikleri ve ikincil hava enjeksiyonu, ısı transferini optimize edecek, oluşan yakıtın etkili kullanımını destekleyecek ve direk redüklenmiş demirin (DRD) yeniden oksitlenmesini minimize edecek şekilde tasarlanmıştır. Bu tasarım Kobe Steel firmasının Computational Fluid Dynamics (Akıskan Mekanigi Modellemesi) programı tarafından modellenerek optimum olarak tasarlanmıştır.

DTO’da EAOT (Elektrik Ark Ocağı Tozu) ve tufal içerisinde bulunan demir oksitler karbon ile reaksiyona girerek metalik demiri oluşturacaktır. Bu oluşum ile ilgili denklemler aşağıda verilmiştir.

Fe2O3 + CO ==> 2FeO + CO2

Fe3O4 + CO ==> 3FeO + CO2

FeO + CO ==> Fe + CO2

Proses sonucunda elde edilen demir, doğrudan redükte edilmiş demir olarak tanımlanmaktadır. Formüllerdeki karbon kaynağı, kömürdür. Yüksek sıcaklıkta çinko, kurşun ve diğer metaller önce redüklenerek metal fazına ve metal olarak gaz fazına geçecektir. Bu reaksiyon aşağıda basitleştirilerek verilmiştir.

MeO + CO ==> Me + CO2

Burada, Me = Zn, Pb, Cu gibi metallerdir [9].

DTO Bosaltımı: Demiri redükte edilmis ve metalleri alınmıs briketler sistemden spiral bosaltım yapısı kullanılarak çıkarılacaktır. Fe2O3 ve Fe3O4’ün indirgendiği briketler için iki opsiyon bulunmaktadır. Bunlar;

a) DTO’dan çıkartılan yüksek metal içerikli DRD briketleri İzmir’de kurulacak tesisteki verilere göre; grafit elektrotlu elektrik fırına aktarılır ve bu fırında 5.000 ton/yıl kireç ve 1.500 ton/yıl kömür ile karıştırılarak eritilir. Fırın içerisinde oluşan gazlar DTO’ ya geri verilerek kapalı devre üretim sağlanır. Bu proses sonucunda ürün olarak çelik sanayisinde kullanılacak pik demir, atık olarak cüruf elde edilir. Ürünler demir çelik endüstrisine satılabilecektir. Yaklaşık 55.000 ton/yıl pik demir elde edilecektir. Yılda yaklaşık 49.000 ton cüruf ise Belediyeler tarafından belirlenecek bir alanda depolanacaktır. Cüruf “inert” atık olacaktır. ABD’de ve AB’deki bazı ülkelerde cüruf karayolları veya yapı malzemelerinde kullanılmak üzere geri dönüştürülmektedir. Buradan çıkartılan cürufun da geri dönüştürülmesi olasılığı ZincOx firması tarafından araştırılmaktadır.

b) DTO’dan elde edilen direk redüklenmis demir (DRD), yüksek fırınları kullanan entegre demir-çelik endüstrisine satılabilecek kalitededir. Satılma opsiyonun gerçekleşmesi durumunda, elektrikli eritme fırını kullanılmayacaktır. Eğer DRD satılırsa, DTO’ dan briketler, briket soğutma birimine aktarılır. Burada briketler sıkıştırılarak hava ve oksijenin briket içine sızarak demiri tekrar oksitlemesi engellenecektir. Soğutulan briketler ürün deposuna radyal taşıyıcılar aracılığı ile aktarılacaktır. Buradan da potansiyel alıcılara taşınabilecektir. [9]

Gerek briketlemede gerekse peletlemede geliştirilecek konular içinde ucuz bağlayıcıların araştırılması gelmektedir. Bağlayıcı olarak kullanılan hammaddeler bentonit, melastır’dır. Fırınlarda ise yakıt olarak kömür, doğal gaz, kok gazı, katran ve atık yağlar kullanılabilmektedir. Döner tabanlı ocak teknolojisi Japonya’da iki ayrı çelik tesisinde kullanılan bir teknolojidir. Bu tesisler 1995 ve 2000 tarihlerinden bu yana çalıştırılan Kakogawa ve Nippon çelik üretim tesisleridir.

Fastmelt Prosesi: FASTMELT prosesi toz kömürü redükleyici olarak kullanıp, Elektrikli Ark Ocağı Tozunu (EAOT) ve demir-çelik fabrikalarından kaynaklanan tufali karıştırarak önce direk redüklenmis demir (DRD) ile çinko oksit elde edecek ve daha sonra elektrik ocağı ile DRD eritilerek pik demir üretecek bir prosestir. Bu işlem sırasında

oluşacak çinkonun çinko oksit, demirin ise pik demir olarak kazanımı hedeflenmektedir. Böyle bir tesis İzmir-Aliağa’da, demir-çelik fabrikalarının bulunduğu bölgede inşa edilmesi düşünülmektedir.

Uygulanacak FASTMELT projesi ile 1.290 0C sıcaklık altında redükte edilen demirden pik demir elde edilirken, bu sıcaklıkta buharlaşan çinko ve kurşunun soğurken oksitlenmesi sonucu oluşacak tozların torba filtrede tutulup toplanması ile çinko oksit elde edilmektedir. Önerilen proses sonucu inert olan cüruf katı atık olarak elde edilirken, prosesden sıvı atık meydana gelmemektedir. Yanma ortamının düzenlenmesi ile SOx, NOx, dioksin gazlarının çıkısı sürekli kontrol altına alınacaktır.

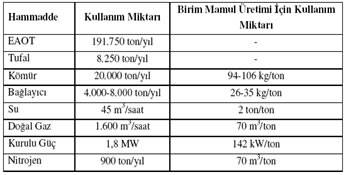

ZincOx firması tarafından yapılan araştırmada böyle

bir tesis için kullanılacak hammaddeler Tablo 4’de gösterilmektedir.

Tablo: 4 Kullanılacak Hammaddeler [9]

Bu tesiste, 5.000 ton kireç kullanılacaktır. Tesiste gerçekleştirilecek üretim ise yaklaşık 55.000 ton /yıl pik demir ve 80.000 ton/yıl çinko oksit seklindedir. Ayrıca 49.000 ton/yıl cüruf elde edilecektir. Böylece prosesten toplam cıktı miktarı yaklaşık 184.000 ton/yıl’dır. Aradaki fark kömürün yanmasından ve indirgemeden dolayı oluşacak karbon dioksit ve su buharını içermektedir.

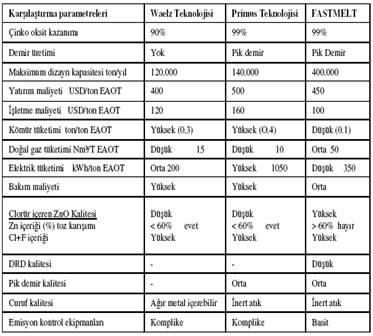

Primus Teknolojisi: Bu teknoloji FASTMELT teknolojisine çok benzemekle birlikte, önemli fark olarak üst üste oturtulmuş Döner fırını içermektedir. Alternatif teknolojilerin karşılaştırılması tablo 5 ‘de verilmektedir.

Tablo: 5 Alternatif teknolojilerin karşılaştırılması [9]

SONUÇ

İSDEMİR’de başlanan kapasite artırımı sürecinin tamamlanmasıyla birlikte mevcut duruma ilaveten oluşacak demir tenörlü çamurlar, parasal açıdan kaybımızın artmasına, bunun yanı sıra çevresel boyutta da olumsuzluk doğurabilecek durumlara neden olacaktır. Bu atıklar çok ince taneli olduklarından geri kazanımı halihazırda mümkün olmamaktadır. İSDEMİR’de geri kazanılamayan çamurların yıllık miktarı kuru bazda yaklaşık 100.000 ton/yıl olup bu miktar kapasite artırım çalışmaları tamamlandığında iki katına çıkacaktır. Konu üzerinde yapılan teknoloji araştırma çalışmaları; ERDEMİR’de uygulanması düşünülen Döner Tabanlı Ocak (Döner Dairesel Fırın) teknolojisinin uygun olacağı görülmektedir.

Döner Tabanlı Ocak teknolojisinde ince taneli ve yüksek çinko içerikli çamurlar ve kuru tozlar bazı bağlayıcılarla karıştırılarak pelet ya da briket yapılmakta ve daha sonra bu peletler ya da briketler döner bir dairesel fırında yüksek sıcaklıkta kavrularak oksitler metaliklere dönüşmektedir. İşlemin metalizasyon yüzdesi yüksek (90), çinko, kadmiyum ve kurşun giderme yüzdesi 90’dan büyük, ayrıca alkali giderme yüzdesi 60 civarındadır. Bu fırından çıkan ürün Çelikhane ya da Yüksek Fırınlar’da kullanılabilecek indirgenmiş değerli bir şarj malzemesi haline gelmektedir. İSDEMİR’de kapasite artırımı çalışmaları tamamlandığında yıllık 200.000 ton/yıl DRI (sünger demir) üretecek kapasitede bir tesis kurulabilir. Tesisten elde edilecek sünger demirin (DRI’ın) yüksek fırınlarda pelet ikamesi olarak kullanımı, basit bir ark ocağında ya da kupol ocağında ergitilerek sıcak madene dönüştürülmesi mümkün olabilecektir[1].

Döner Tabanlı Ocağa beslenecek briket veya peletlerin yapımında çamur yanında toz cevherlerin de kullanılarak yüksek tenör oranlarını yakalamak mümkündür. Bu projenin hayata geçmesi ile geri kazanılamayarak depolanmak zorunda kalınan başta yüksek fırın ve çelikhane çamurları olmak üzere diğer tüm toz toplama sistemlerinden çıkan tozlar da geri kazanılabilecek böylece bu atıkları depolamanın maliyeti ve külfeti ortadan kaldırılmış olacaktır [1].

Döner Tabanlı Ocak sistemini direk uygulamak yerine pilot çapta deneyerek elde edilecek verilere göre büyük çapta fırın yapımına geçmenin uygun olacağı görülmektedir.

Bu güne kadar yapılmış çalışmalara ilave olarak yapılacak çalışmalar ile Entegre demir çelik tesislerinin önemli sorunlarından biri olan demir tenörlü çamurların; içerisindeki çinkodan ayrıştırılarak tekrar sistemde kullanılması sağlanabilecektir.

5. KAYNAKLAR

[1] D. Bakar,”III. Demir-Çelik Kongresi ve Sergisi”, Eylül 2005 s. 165–168

[2]M.Yeniçeri, “Demir Çelik Madenciliğinin El Kitabı”, s.59–75

[3]O.Özgen, “Alkali, Alümina Ve Çinko’nun Yüksek Fırın Prosesine Etkisi” Yayınlanmamış, 2001

[4]M. Akdağ, “Hidrometalurji”, İzmir,1992, s.167-180

[5] F.Humbert, PhD Thesis, Nancy University, France,1983.

[6] M. Akdağ, “Üretim Metalurjisi”, İzmir,1992, s.296-303

[7]N. Leclerc, E. Meux, J.M. Lecuire “Hydrometallurgical Extraction of Zinc from Zinc Ferrites”, March, 2003, France.

[8] H.T.Makkonen, J.Heine, L.Laitila, A. Hiltunen, J. Harkki, “Optimization of Steel Plant Recycling in Finland: Dusts, Scales and Sludge, 2002, Finland

[8] SRK Danışmanlık Doğal Kaynaklar ve Çevre “Çinko Geri Kazanım Projesi Proje Tanıtım Dosyası” Ankara, 2007

6. ÖZGEÇMİŞ

1973 yılında Hatay’ın Erzin ilçesinde doğmuştur. İlk, orta ve lise eğitimini Hatay’ın Payas kasabası ve Erzin ilçesinde tamamlamıştır. 1991 – 1995 yıllarında Dokuz Eylül Üniversitesi Maden Mühendisliği bölümünde lisans eğitimini tamamlamış, 1995 – 1996 yıllarında Dokuz Eylül Üniversitesi Yabancı Diller Bölümünde Yabancı Dil Hazırlık Eğitimi görmüş ve 1996 – 1998 yıllarında Dokuz Eylül Üniversitesi Maden Mühendisliği Bölümü Cevher Hazırlama Anabilim Dalında Yüksek Lisans eğitimini tamamlamıştır. 1998 – 2000 yıllarında Dokuz Eylül Üniversitesi Maden Mühendisliği Cevher Hazırlama Anabilim dalında Doktora eğitimine devam etmiş dersleri bitirdikten sonra okuldan ayrılmıştır. 2001 yılında askerlik görevini yapmış ve 2001 -2002 yıllarında özel bir şirkette çalışmıştır. 2004-2007 yıllarında Çukurova Üniversitesi Endüstri Mühendisliği Bölümü, Mühendislik ve Teknoloji Yönetimi Anabilim Dalında Yüksek Lisans eğitimini tamamlamıştır. 2005 yılında tekrar Doktora eğitimine kaldığı yerden başlamış ve tez aşamasında devam etmektedir. 2002 yılından itibaren İskenderun Demir ve Çelik A.Ş.’de çalışmaya devam etmektedir. Evli ve İngilizce bilmektedir.

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Demir Çelik Store. Editöryal görüş, yazarın görüşüne aykırı olabilir.